انواع روغن حرارتی به طور گسترده ای برای حمل انرژی حرارتی در عملیات های گرمایش، فلزکاری و خنک کننده ماشین استفاده می شوند. روغن هایی که برای انتقال حرارت هستند در کاربردهای فرآیند با دمای بالا استفاده میشوند. دمای عملیاتی سیال حجیم در محدوده 150 تا 400 درجه سانتیگراد قرار دارد و این محدوده به عنوان یک گزینه ایمنتر و کارآمدتر نسبت به روشهای گرمایش بخار، الکتریکی یا آتش مستقیم شناخته میشود.

طبقه بندی روغنهای حرارتی بر اساس ساختار شیمیایی

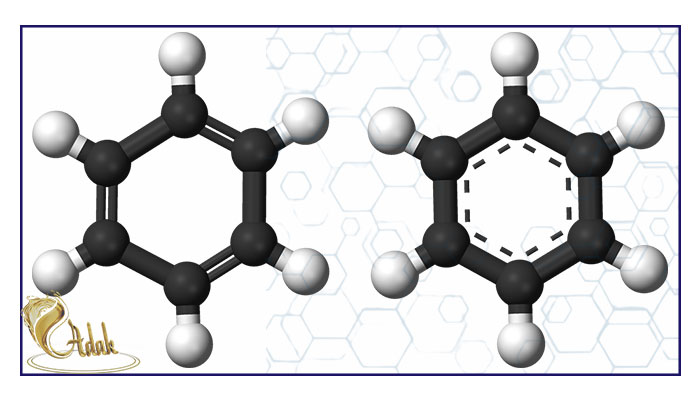

مواد مصنوعی، به عنوان “آروماتیک” نیز شناخته میشوند. این سیالات، توسط انسان به ویژه برای کاربردهای روغن انتقال حرارت طراحی شدهاند و از ترکیبات آلی و معدنی قلیایی تشکیل شدهاند. روغنهای داغ شامل سیالات هیدروکربنی میشوند که ممکن است به یکی از سه دسته زیر تعلق داشته باشند: روغنهای استاندارد، که از روغنهای معدنی تصفیه شده با حلال تشکیل شدهاند؛ روغنهای مشتق شده از فرآیند هیدروکراکینگ؛ یا روغنهای مصنوعی که به وسیله سنتز تولید شدهاند.

دو فرآیند تخریب سیال حرارتی

دو فرآیند تخریب سیال حرارتی

تخریب اکسیداتیو:

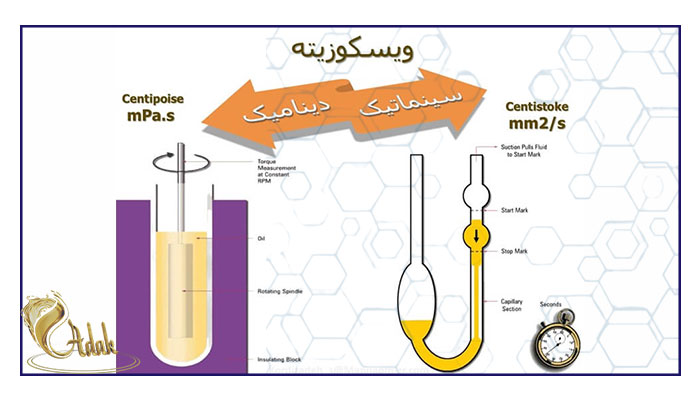

با گذشت زمان، روغن تحت تأثیر اکسیژن محلول در هوا تجزیه میشود. این فرایند اکسیداسیون، یک زنجیره واکنشی را آغاز میکند که منجر به افزایش اسیدیته و ویسکوزیته، تاریک شدن رنگ روغن، و ایجاد رسوبات و لاکهای سطحی میشود. استفاده از یک سیال چسبناک در عملیات پمپ کردن دشوارتر خواهد بود، زیرا این سیال دارای ویژگیهای انتقال حرارت ضعیف تر است و همچنین افزایش احتمال تشکیل کک را به همراه دارد. اکسیداسیون همچنین با افزایش اسیدیته (TAN) مایع همراه است.

تخریب حرارتی:

تخریب حرارتی زمانی رخ میدهد که روغن به اندازهای گرم شود که از نقطه جوش خود عبور کند. همانطور که روغن به جوش میآید، مانند آب، اجزای سبکتری به شکل بخار تولید میشود. گرمای بیش از حد یا ترک خوردن میتواند باعث کاهش ویسکوزیته و همچنین نگرانیهای ایمنی با ایجاد اجزای سبکتر شود که به نوبه خود نقطه اشتعال کلی، نقطه آتش و دمای اشتعال خودکار را کاهش میدهد.

در هنگام تخریب حرارتی چه اتفاقی می افتد؟

زمانی که تخریب حرارتی در دماهای بسیار بالا رخ میدهد، تأثیر نه تنها در شکستن پیوندهای کربن-کربن بلکه در جداسازی اتمهای هیدروژن از اتمهای کربن و تشکیل کک است. در این شرایط، رسوبگیری سطوح انتقال حرارت بسیار سریع است و سیستم به زودی از کار میافتد.

در اصطلاحات انتقال حرارت، دو نوع محصول تخریب به نامهای «دیگهای بخار کم» و «دیگهای بخار بالا» شناخته میشوند.اثر دیگهای با بخار کم به کاهش نقطه اشتعال و ویسکوزیته سیال منجر میشود، همچنین باعث افزایش فشار بخار آن میشود. اما اثر بویلرهای با بخار بالا منجر به افزایش ویسکوزیته سیال تا زمانی که در محلول باقی میمانند، میگردد. با این حال، زمانی که از حد حلالیت آنها فراتر رفت، شروع به تشکیل مواد جامد میکنند که میتواند سطوح انتقال حرارت را کثیف کند.

پیامدهای تخریب اکسیداتیو و حرارتی

پیامدهای تخریب اکسیداتیو و حرارتی

- از دست دادن کارایی سیستم و افزایش هزینه های انرژی

- افت تولید به دلیل توقف تعمیر و نگهداری

- افزایش هزینه های تعمیر و نگهداری

- افزایش هزینه های سیال حرارتی به دلیل تخریب زودرس

- افزایش هزینه های دفع

- علائم تخریب سیالات حرارتی

- کاهش نرخ جریان

- محتوای لجن بالا در فیلترها

- افزایش محتوای باقیمانده کربن در تجزیه و تحلیل روغن

- کاهش در نقطه اشتعال در تجزیه و تحلیل روغن

- افزایش ویسکوزیته روغن در آنالیز روغن

- افزایش قهوهای مایل به زرد (تعداد کل اسید) در تجزیه و تحلیل روغن

- کاهش بهره وری سیستم

بیشتر بدانید : برای استعلام قیمت روغن حل شونده نساجی کلیک کنید.

وقتی سیال حرارتی تجزیه می شود چه اتفاقی می افتد

زمانی که سیال حرارتی تخریب شده چسبناک میشود، کاهش جریان به عنوان عامل شایعترین گرمای بیش از حد، در سیستم مطرح میشود. با کاهش جریان، سرعت حرکت سیال و تلاطم آن نیز کاهش مییابد، که باعث میشود سیال انتقال حرارت در تماس طولانیتر با سطوح گرم شده باقی بماند.

هنگامی که مولکولها در لایه فیلم تجزیه میشوند، کربن میتواند تشکیل شود. این کربن به سطحی که گرم شده میچسبد و با تکرار عملیات و افزودن لایههای متوالی، روی ضخیم شدن پخت میشود. جدا کردن آن دشوار است؛ زیرا پوشش کربن به عنوان یک عایق، هم در لولههای بخاری و هم روی عناصر بخاری الکتریکی عمل میکند و میتواند به شدت بر جریانها تأثیر بگذارد.

گازهای کربنی که از سطح گرم شده فرار میکنند یا از آن جدا میشوند، در سراسر سیستم حمل میشوند و ممکن است در محدودیتهایی گیر کنند، کانالهای کوچک را مسدود کنند و دریچههای کنترل را مسدود کنند که بهطور کلی مشکلات بیشتری را به وجود میآورند.

علاوه بر این، مایع در حال حاضر به طور فزایندهای چسبناکتر شده است و جریان ندارد. این باعث میشود که مدت زمان بیشتری با سطح گرم شده در تماس باقی بماند و گرمای بیشتری را جذب کند، که منجر به گرم شدن بیش از حد، تخریب و کثیف شدن ادامه میدهد. جریان ممکن است به دلایل مختلفی کاهش یابد، از جمله: آلایندهها در شیرها، خطوط یا صافیها، آویزان شدن شیرهای عبوری، مشکلات پمپ، اجزای خارج از مشخصات یا اشتباه بسته شدن شیرها.

آسیب به محفظه پیچشی پمپ ناشی از ذرات معلق در سیال حرارتی

لکههای سیاه در قسمت پایین نمایانگر جایی هستند که سیم پیچ به دلیل جریان ضعیف ناشی از آلودگیهای کربنی زیاد در روغن و رسوبات کربن داخل سیم پیچ نشت کردهاند و باعث انتقال حرارت ضعیف از شعله شدهاند. این باعث ایجاد نقاط داغ و خستگی حرارتی میشود که به دنبال آن سیم پیچ خراب میشود. سپس روغن از شکستگی خارج میشود و توسط شعله مشعل سوخته میشود که باعث تجمع بیشتر رسوبات کربن میشود.

این تجمع لجن عظیم در یک سیستم سیال حرارتی با ظرفیت ۱۱۰۰۰ لیتر اتفاق میافتد. سیال حرارتی به علت تخریب شدید در طول زمان، ناشی از مشکلات در تعمیر و نگهداری سیستم، تغییری نکرده بود. وقتی نفت در نهایت تخلیه شد، بیش از ۱ تن لجن در مخزن CDX کشف شد.

برای استعلام قیمت و خرید روغن روانکار کلیک کنید.

چرا انواع روغن حرارتی وجود دارد؟

عموماً سیالات انتقال حرارت به سه دسته تقسیم میشوند. این دستهبندی شامل سیالات با دمای پایین، سیالات با دمای متوسط و سیالات با دمای بالا است. به طور معمول، سیالات انتقال حرارت با دمای پایین که به آنها HTF گفته میشود، در بازهی دمایی زیر صفر درجه سانتیگراد تا حدود منفی ۱۰۰ درجه سانتیگراد استفاده میشوند. مواد شیمیایی معمولاً به عنوان HTF با دمای پایین شامل هیدروکربنها، روغنهای سیلیکون و نمکها هستند.

گلیکولها مانند اتیلن گلیکول، بیوگلیکول (یا 1،3-پروپاندیول) و پروپیلن گلیکول برای جلوگیری از یخزدگی در دماهای زیر صفر درجه سانتیگراد مورد استفاده قرار میگیرند و میتوانند تا دمای ۱۷۶.۶ درجه سانتیگراد با افزودنیهای مناسب به کار روند. همچنین، سیالات انتقال حرارت با دمای بالا برای دماهای بالاتر از ۱۷۶.۶ درجه سانتیگراد تا ۳۵۰ درجه سانتیگراد استفاده میشوند. زیرا که سیالات انتقال حرارت برای بسیاری از فرآیندهای حیاتی اساسی هستند، اهمیت بالایی برای داشتن کیفیت عالی در این سیالات وجود دارد.

سؤالات متداول انواع روغن حرارتی

1_ روغن حرارتی چیست؟

روغن حرارتی یا سیال انتقال حرارت، نوعی سیال است که برای انتقال گرما در سیستمهای مختلف صنعتی و غیر صنعتی به کار میرود. این روغنها قادرند گرما را از یک نقطه به نقطه دیگر منتقل کنند و در کاربردهایی مانند گرمایش، خنککاری، و فلزکاری مورد استفاده قرار میگیرند.

2_ انواع روغن حرارتی کدامند؟

روغنهای حرارتی را میتوان به طور کلی به دو دسته اصلی تقسیم کرد:

- روغنهای سنتتیک: این نوع روغنها که به عنوان “آروماتیک” نیز شناخته میشوند، سیالات ساخت دست بشر هستند که به طور خاص برای کاربردهای انتقال حرارت طراحی شدهاند. آنها از ترکیبات آلی و معدنی قلیایی فرموله میشوند و در دماهای بالا (تا 400 درجه سانتیگراد) پایدار هستند.

- روغنهای داغ: این نوع روغنها سیالهای هیدروکربنی هستند که از برشهای روغنی پالایشگاهها به دست میآیند. آنها به دو دسته فرعی تقسیم میشوند:

- روغنهای معدنی تصفیهشده با حلال: این نوع روغنها برای دماهای پایینتر (تا 300 درجه سانتیگراد) مناسب هستند.

- روغنهای هیدروکربنهای هیدروکراک شده یا سنتز شده: این نوع روغنها برای دماهای بالا (تا 400 درجه سانتیگراد) مناسب هستند.

3_ مزایای استفاده از روغن حرارتی چیست؟

- کارایی بالا: روغنهای حرارتی میتوانند گرما را به طور کارآمد و با راندمان بالا منتقل کنند.

- ایمنی: روغنهای حرارتی در مقایسه با روشهای سنتی گرمایش مانند بخار یا آتش مستقیم، ایمنتر هستند.

- قابلیت انعطافپذیری: روغنهای حرارتی را میتوان در طیف گستردهای از کاربردها و دماها استفاده کرد.

- طول عمر بالا: روغنهای حرارتی با مراقبت مناسب میتوانند برای مدت طولانی عمر کنند.

دو فرآیند تخریب سیال حرارتی

دو فرآیند تخریب سیال حرارتی پیامدهای تخریب اکسیداتیو و حرارتی

پیامدهای تخریب اکسیداتیو و حرارتی

دیدگاهی موجود نیست